تولید مبدل های حرارتی و مواد اولیه پلاستیک !!

عنوان مبدل حرارتی به تمامی دستگاههایی اطلاق می گردد كه موجب منتقل شدن حرارت از سیالی به سیال دیگر می گردد. بنابراین آنها را می توان به منظور سرمایش، گرمایش و همچنین تبدیل فاز انواع روغنها، آب، اسید وگازهای گوناگون مورد استفاده قرار داد. با توجه به میزان اهمیت مبدلهای حرارتی در صنعت قصد داریم تا در این مطلب نحوه ساخت این دستگاه را مورد بررسی قرار دهیم.

ساخت مبدل حرارتی ، یک سری از فرآیندهای متوالی است که به منظور تولید انواع مبدلهای حرارتی انجام می گیرند و شامل مراحل طراحی ، تولید یا تأمین قطعات، مونتاژ اجزا و در نهایت، ساخت دستگاه می باشد. در تمام مراحل ساخت این تجهیزات مهم صنعتی، استانداردهای معتبر جهانی رعایت می شود. به دلیل اینکه انواع مبدل حرارتی در صنایع مختلف و در شرایط عملیاتی فشار و دمای بسیار بالا به کار می روند، ساخت اصولی و استاندارد آن ها از اهمیت بالایی برخوردار است.

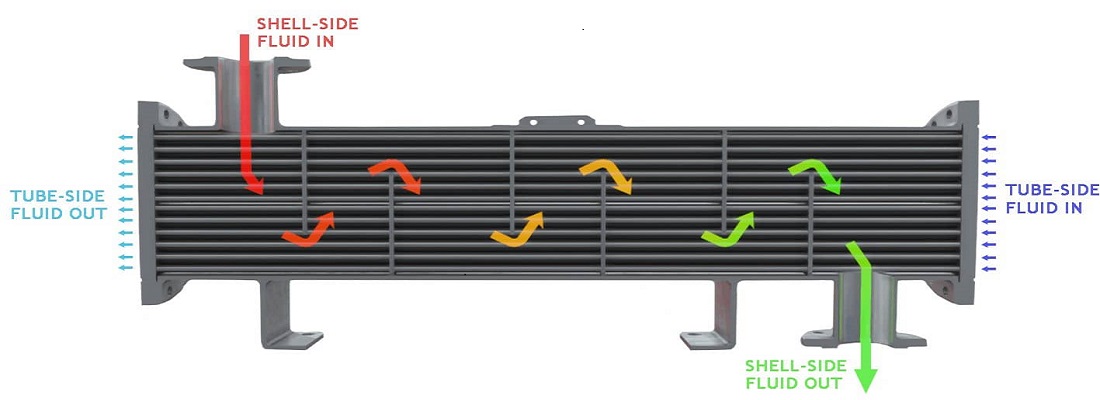

مبدل های حرارتی به تجهیزات صنعتی اطلاق می شود که حرارت را میان دو سیال مختلف، انتقال می دهند. ساخت این قطعات با هدف انتقال حرارت میان سیالات مایع، گازی و یا ترکیبی از هر دو انجام می گیرد. انواع مختلفی از مبدل حرارتی در بازار وجود دارند و هر یک دارای ویژگیهای متفاوت هستند و برای کاربرد در یک صنعت بخصوص طراحی شده اند.

ساخت مبدل حرارتی : آشنایی با انواع آن و اجزای تشکیل دهنده

ساخت دستگاه مبدل مستلزم این است که مهندسان و سازندگان این تجهیزات با انواع مبدلها، قطعات، شرایط عملیاتی، استانداردهای دمایی و فشاری و کاربردهای آن ها به خوبی آشنایی داشته باشند. آنها به دو نوع اصلی مبدلهای حرارتی تک فازی و دو فازی تقسیم بندی می شوند. در یک تقسیم بندی دیگر می توان این نوع تجهیزات را به دو نوع مبدلهای صفحهای و لولهای دسته بندی نمود. به طور مثال، مبدلهای پوسته لوله، نوعی مبدل لولهای است و یا مبدل حرارتی واشردار در دسته مبدلهای صفحهای قرار می گیرد.

در ساخت مبدل حرارتی با اجزای مختلفی نظیر لولهها، صفحهها، پایهی نگهدارنده مبدل، تیغهها، بافلها، واشرها، سرپوسته و اتصالات صفحهات به لولهها سروکار داریم. بسیاری از تولید کنندگان که توان تولید تمام این قطعات را دارند، تمام مراحل ساخت دستگاه را در کارخانه انجام می دهند اما آن دسته از شرکتها که قطعات را تولید نمیکنند، این قطعات را به صورت آماده خریداری کرده و مراحل ساخت مبدل حرارتی را تکمیل می کنند (مونتاژ).

دو نکته بسیار مهم و حیاتی در ساخت مبدل حرارتی در صنعت وجود دارد؛ میزان حرارت یا دما و فشار کاری، دو عامل مهم هستند که باید در طراحی و ساخت این دستگاهها مورد توجه قرار گیرند. توجه به این دو فاکتور مهم، ایمنی عملکرد مبدل در صنایع را تضمین می کند. فرض کنید یک دستگاه باید در دمای ۱۰۰۰ درجه سانتی گراد و فشار حدود ۳۰۰ psi کار کند؛ دیواره، لوله و اتصالات مبدل باید به اندازه این قوی باشند که در این شرایط، تخریب نشوند.

نکات مهم دیگری که باید در ساخت مبدل حرارتی به آن ها توجه نمود به صورت زیر بیان می شوند:

- توجه به جریان سیالات در مبدل حرارتی

- تخمین شرایط دمایی در تمام قسمت های مبدل

- طراحی و ساخت دیواره (در این قسمت اندازه و ابعاد دیواره و همچنین ضخامت آن اهمیت زیادی دارد)

- طراحی و ساخت لوله های مبدل حرارتی (در این قسمت، اندازه قطر لولهها اهمیت دارد. قطر لولهها بر حجم سیال عبوری از درون آنها تأثیر دارد.)

- توجه به تعداد و فاصله میان لولهها و همچنین فاصله لولهها از دیواره و سایر قطعات

- توجه به مسیر لولهها (جریان یک طرفه، جریان همسوی سیال، جریان سیال در جهت مخالف (جریان متقاطع))

- توجه به نوع و اندازه بافلها

- توجه به موارد کاربردی (ساخت مبدل حرارتی به منظور خنک کردن سیالات گازی صنعتی، خنک کننده سیالات مایع داغ، عبور بخارات داغ از درون سیال و …)

نحوه ساخت مبدل حرارتی

با توجه به این موضوع که این دستگاهها در انواع مختلفی تولید می شوند قصد داریم تا در ادامه این مطلب نحوه ساخت مبدل حرارتی پوسته و لوله را بررسی کنیم.

لوله و تیوب برای ساخت مبدل حرارتی

لوله و تیوب مورد استفاده در ساخت این دستگاهها باید دارای یک سری مشخصات باشد که در ادامه به آنها خواهیم پرداخت.

در وهله اول لوله و تیوب چه از نوع جوشکاری شده باشد چه از نوع بدون درز که برای پوسته یا قسمتهای دیگر مخزن تحت فشار استفاده می شوند لازم است که یک سری مشخصات که در کد ASME آمده است را داشته باشند. همچنین تیوبهایی که در ساخت مبدل حرارتی مورد استفاده قرار می گیرند ممکن است که با جوشکاری ذوبی، جوشکاری الکتریکی مقاومتی یا بدون درز تولید شده باشند. بسته به نوع نیاز و کاربرد می توان یکی از این موارد را انتخاب کرد. به عنوان مثال در فشارهای بالا لولههای بدون درز نسبت به نوع الکتریکی مقاومتی مناسبتر میباشد. بنابراین جهت انتخاب تیوب برای مبدل حرارتی باید به یک سری نکات دقت کرد که در ادامه ذکر می شود:

- نحوه متصل شدن تیوبها به صفحه لولهگیر

- سازگاری تیوب با محیط و همچنین سازگاری آنها با یکدیگر

- توجه به ماده استفاده شده به منظور بستن قسمت انتهایی لولهها

- توجه به نوع ماده صفحه لولهگیر

- مد نظر داشتن شیوههای محافظ در مقابل خوردگی در رابطه با شرایطی که از آب برای خنک سازی استفاده می شود

- جهت اتصال بسیاری از این لولهها معمولا از مواد پلی پروپیلن با درجه روانروی بالا استفاده میشود بعنوان مثال مواد پلی پروپیلن PPz30 برای این فرآیند توصیه میشود .

دیدگاهتان را بنویسید