چرا پلیمر ABS ؟؟

بررسی خواص فنی + اقتصادی + فرآیندی پلیمر ABS

پلیمر ABS یک ترپلیمر آمورف که از پلیمریزاسیون سه مونومر اکریلونیتریل (برای صلابت و مقاومت شیمیایی) – بوتادین (فاز لاستیکی برای مقاومت به ضربه ) و استایرن ( درخشندگی و سختی سطح ) بدست می آید . ترکیب نسبی این سه بخش قابل تنظیم است و بسته به سهم هر مونومر – گریدهای مختلف با مقاومت ضربه ایی بالا- مقاوم در برابر حرارت – ضد شعله و سختی موادABS بدست می آید. پلیمر ABS دردمای حدودا 105درجه C شیشهای میباشد در دمای بالاتر از این دما ماده نرم میشود . پلیمر ABS یک آمورف است پس نقطه ذوب مشخص ندارد و به آرامی نرم میشود . از این جهت برای طراحی قالب و تولید باید این حساسیت دمایی درنظر گرفته شود.

فرآیند تولید گرانول ABS در مجتمعهای پتروشیمی

1- تولید فاز لاستیکی :ابتدا مونومر بوتادین پلیمریزه میشود و پلی بوتادین تشکیل میشود .این فاز عامل اصلی مقاومت ضربهای ABS است .

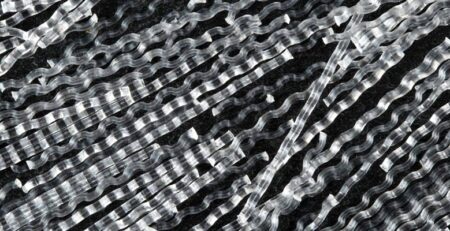

2- گرافت شدن اکریلونیتریل و استایرن :مونومرهای استایرن و اکریلونیتریل روی زنجیرهی بوتادین گرافت میشوند در واقع یک ساختار دوفازی ایجاد میشود : هسته لاستیکی و پوسته سخت

3-کنترل خواص:

با تغییر نسبت AN/ S/B خواصی مثل مقاومت ضربه- سختی- براقیت- مقاومت حرارتی تنظیم میشود .

4- دانه بندی :

پلیمر تولید شده نهایتا خشک و بصورت گرانول ABS بسته بندی میشود در واقع این همان گرانولی است که به صنایع پایین دستی میرسد .

روش تولید در صنایع پایین دستی :

1- روش تزریق رایج ترین روش برای تولید قطعه با پلیمر ABS

سیالیت خوب این پلیمر- سطح براق – دقت ابعادی بالا و مقاومت ضربه مناسب همگی باعث میشود که تزریق بهترین روش برای استفاده از گرانول ABS باشد بیشترین کاربرد موادABS در ساخت بدنه لوازم خانگی- قطعات خودرو- قاب ها و قطعات الکترونیکی میباشد .

بنابراین مصرف اصلی مواد ABS به روش تزریق میباشد برخی از گریدهای پلیمر ABS دارای ویسکوزیتهی بالایی هستند که از آنها میتوان برای تولیدات خاص مثل لوله های خاص- پروفیل – شیت ترموفرمینگ و ورق ABS به روش اکستروژن تولید کرد .در واقع مصرف فرعی پلیمر به روش اکستروژن میباشد .

چرا پلیمر ABS پر مصرف است ؟

تعادل عالی بین سختی و ضربه پذیری بزرگترین دلیل استفاده از پلیمر ABS میباشد .سفت و محکم است ولی بخاطر وجود بوتادین شکننده نیست یعنی قطعه نهایی ترک نمیخورد -باضربه ناگهانی نمیشکند- در عین حال شل و نرم هم نیست .از این جهت برای تولید قطعات خودرو و بدنه لوازم خانگی بسیار ایده آل است .

فرآیند پذیری بسیار راحتی دارد- ضایعات کمتری درحین تولید بجا میگذارد و از نظر قالب سازی ساده تر است بنابراین برای تولید کننده کاهش هزینه تولید را بههمراه دارد.

سطح عالی و قابل پرداخت و براق دارد که بدون موج بوده به راحتی رنگ پذیر است و قابلیت آبکاری کروم و قابلیت چاپ و لیزر مارکتینگ را دارد.به سبب این ویژگیها در تولید دستگیرهها- قطعات لوکس – شیرآلات و … استفاده میشود .

مقاومت حرارتی ABS نسبت به پلی اتیلن و پلی پروپیلن بالاتر است و در دمای بالا تغییر شکل نمیدهد .با تغییر فرمول خواص مکانیکی قابل تنظیم دارد و این ویژگی باعث شده که انواع ABS ضربهای- مقاوم حرارتی- ضد شعله -قابل آبکاری و PC-ABS(خیلی مقاوم ) داشته باشیم .

در بسیاری از کاربردها پلیمر ABS میتواند جایگزین فلز شود چرا که وزن کمتری دارد- قابلیت پذیری با جزییات بالا دارد و بدون زنگ زدگی میباشد .

به زبان ساده اگر در قطعهی تولید شده نهایی ضربه- ظاهر- تولید انبوه و هزینه تولید مهم باشد بهترین پلیمر پیشنهادی ABS میباشد .

در ایران دو مجتمع پتروشیمی عظیم تبریز و مجتمع پتروشیمی قائد بصیر(گلپایگان) بصورت تخصصی گرانول ABS در گریدهای مختلف از قبیل ABS SD0150 – ABS N50 – ,…. تولید میکنند و در کیسه های 25کیلوگرمی به بازار عرضه میکنند .

دیدگاهتان را بنویسید