نحوه استفاده و درصد وزنی پلی اتیلن LLD 209 در ترکیبات پلیمری به عنوان نرم کننده

پلی اتیلن سبک خطی از پلیمریزاسیون اتیلن همراه با الفینهای خطی کوتاه مانند بوتن -1 هگزن -1 و یا اکتن -1 بدست میآید .

یکی از پرمصرف ترین انواع پلی اتیلن سبک خطی LLD 209 میباشد که از آن بیشتر به عنوان نرم کننده استفاده میگردد در این مقاله نحوه استفاده و درصد وزنی پلی اتیلن LLD 209 در ترکیبات پلیمری به عنوان نرم کننده میپردازیم.

تفاوت LDPE و LLDPE:

از آنجایی که پلی اتیلن سبک خطی با نام LLDPE شناخته میشود و درمقابل پلی اتیلن سبک LDPE در اکثر موارد این دو به اشتباه گرفته میشوند اما در واقع تفاوتهای زیادی بین این دو پلی اتیلن وجود دارد که در اینجا به بررسی آنها میپردازیم .

1- استحکام کششی :

برخلاف پلی اتیلن سبک معمولی ( LDPE ) که شاخههای نامنظم و زیادی دارد پلی اتیلن سبک خطی زنجیر اصلی خطی تر و منظم تر بوده و فقط شاخههای کوتاه دارد.پلی اتیلنهای سبک علاوه بر شاخههای طولانی و نامنظمی که دارند دارای دانسیتهی پایینتری نسبت به پلی اتیلن سبک خطی هستند بنابراین استحکام کششی کمتری نیز دارند .

نتیجه اینکه استحکام کششی پلی اتیلن سبک خطی بیشتر از استحکام کششی پلی اتیلن سبک است

2- مقاومت در برابر پارگی:

بعلت وجود زنجیرههای منظم و خطی مقاومت پلی اتیلن سبک خطی در برابر سوراخ شدگی و پاره شدگی خیلی بیشتر از پلی اتیلن سبک میباشد .

نتیجه اینکه مقاومت پاره شدگی پلی اتیلن سبک خطی بیشتر از مقاومت پاره شدگی پلی اتیلن سبک است

3- میزان شفافیت :

در پلیمرها میزان شفافیت به نحوهی چیدمان مولکولها و میزان بلورینگی (crystallinity) بستگی دارد

در پلی اتیلن سبک معمولی چون زنجیرههای پلیمری شاخههای بلند و نامنظم دارند مولکولها نمیتوانند کنار یکدیگر مرتب و فشرده شوند این بینظمی باعث میشود بلورینگی کم شود و بیشتر ساختار آمورف(بینظمی ) به وجود آید .ساختار آمورف به راحتی نور را عبور میدهد در نتیجه شفافیت بیشتر بوجود میآید .

نتیجه اینکه شفافیت پلی اتیلن سبک خطی بیشتر از شفافیت پلی اتیلن سبک معمولی است.

نکته: * هرچه شاخههای پلیمری بلندتر و نامنظمتر باشند بلورینگی کمتر و لذا شفافیت بیشتر خواهد بود*

4- فرآیند شکل دهی :

پلی اتیلن سبک معمولی به علت وجود شاخههای بلند و ساختار نامنظم راحتتر ذوب و جریان پیدا میکند به همین دلیل سیالیت (flow) بالاتری در دستگاههای اکستروژن – تزریق و دمشی دارد این ویژگی باعث شده کنترل شرایط تولید راحت بوده و پیچیده نباشد . در مقابل پلی اتیلن سبک خطی بخاطر وجود شاخههای منظم و کوتاه در برابر جریان مقاومت بیشتری نشان داده و به دما و فشار بیشتر و دقیق تری نیاز دارد نتیجتا محصول نهایی دارای مقاومت و دوام بیشتر خواهد بود .

نتیجه نهایی اینکه شکل دهی پلی اتیلن سبک خطی سخت تر از شکل دهی پلی اتیلن سبک معمولی میباشد .

موارد مصرف پلی اتیلنهای سبک و سبک خطی:

پلی اتیلن سبک معمولی LDPE

1- صنایع بسته بندی شفاف مواد غذایی: بعلت شفافیت در صنایع برای بسته بندی نان- شیر – سبزیجات و لبنیات …..مناسبتر میباشد .

2- تولید کیسههای پلاستیکی سبک و فروشگاهی : تولید راحت و ارزان – فرم دهی سریع و راحت

3- فیلم های پوششی سبک و شفاف : سلفون یا روکش بسته بندی کالا

4- عایق سیم و کابل: از آنجایی که فرآیندپذیری خوبی دارد( وجود شاخههای بلند و نامنظم) و عایق خوبی برای برق میباشد .

پلی اتیلن سبک خطی LLDPE

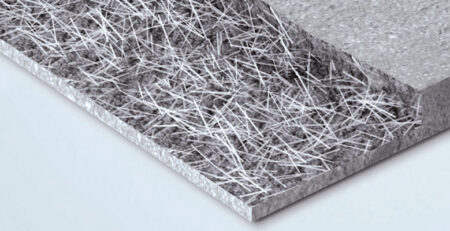

1- تولید کیسه های مقاوم : کیسه های همچون نایلون زباله – کیسه های خرید سنگین و بسته بندی صنعتی

2-تولید فیلم های کشاورزی( مالچ): چون مقاومت مکانیکی بالا و دوام بیشتری دارد.

3- بسته بندی صنعتی و پالت پیچ : سفت نگه داشتن بار روی پالت

4- لولههای انعطاف پذیر و قطعات مقاوم: بعلت مقاومت در برابر پارهگی بعنوان کمکی در تولید انواع لوله پلی اتیلنی و نوار آبیاری قطرهایی یا همان نوار تیپ کاربرد دارد.

شایع ترین موردی که از پلی اتیلن سبک خطی علیالخصوص گرید LLDPE 209AA تولید پتروشیمی امیر کبیر در صنایع تولیدی استفاده میشود، استفاده از این گرید بعنوان نرم کننده است .

دلیل استفاده از LLD 209 بعنوان نرم کننده:

1- ساختار خطی با شاخه های کوتاه : مولکولها میتوانند در زنجیره اصلی آزادانه تر حرکت کنند .

این امر سبب میشود مخلوط با پلیمر دیگر انعطاف بیشتری پیدا کند و در نتیجه شکنندگی کمتر شود .

2- استحکام کششی مناسب :زمانی که پلی اتیلن LLD 209 به یک پلیمر سخت اضافه میشود علاوه بر نرم شدن مقاومت مکانیکی را هم افزایش میدهد .

3- تداخل مناسب با دیگر پلیمرها : زمانی که LLD 209 با دیگر پلیمرها ( سبک – سنگین ) مخلوط میشود بعلت وجود شاخههای کوتاه و منظم فاز جدیدی ایجاد نمی کند ( تغییری در ماهیت مواد نمیدهد) همین ویژگی باعث میشود برای تولید لولههای پلی اتیلنی – ورقهای پلی اتیلنی …..مفید بوده و فرآیند تولید را سهولت بخشد .

*در نگاه کلی میتوان گفت پلی اتیلن سبک خطی گرید LLD 209 زمانی که با دیگر گریدها مخلوط میشود بدون اینکه خواص مواد اصلی را خراب کند و یا حتی تغییر دهد بعنوان یک نرم کننده طبیعی عمل میکند *

معایب پلی اتیلن LLD 209:

گرچه پلی اتیلن سبک خطی گرید LLD 209 دارای مزایای زیادی در تولید است اما قطعا معایبی نیز دارد که به آن ها اشاره خواهیم کرد .

- بعلت ساختار خطی و بلورینگی مات میباشد و درتولید محصولی که نیاز به شفافیت بالا دارد مناسب نیست .

- بعلت وجود شاخه های کوتاه و منظم فرآیند پذیری سختی دارد و نیاز به کنترل دقیق و وسواس بیشتری در تولید هست .

- نسبت به پلی اتیلن سبک معمولی دارای قیمت بالاتری میباشد .

- بعلت بلورینگی بالا در مواردی که نیاز به اتصال ( جوش حرارتی فیلم پلی اتیلن ) باشد چسبندگی کمتری دارد.

- در دمای بالا احتمال جمع شوندگی و یا تغییر شکل بسیار زیاد است .

خلاصه کلی در مورد پلی اتیلن LLD 209 :

*مزایا= مقاومت بالا- انعطاف خوب- دوام مکانیکی

*معایب= شفافیت کمتر- فرآیند سخت تر- قیمت بالا – چسبندگی کمتر و احتمال جمع شوندگی

پرمصرف ترین گرید پلی اتیلن سبک خطی که در پتروشیمی های ایران در حال تولید میباشد گرید LLD 209 بوده که در دو پتروشیمی اراک و امیر کبیر درحال تولید است .

گرید دیگری که در حال تولید است گرید LLD 22B02 تولید پتروشیمی مهاباد و لرستان میباشد .

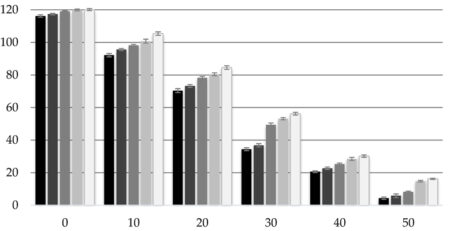

درصد وزنی پلی اتیلن LLD 209 در هنگام استفاده به عنوان نرم کننده :

چالش مهم تولید کنندگان در زمان مصرف چند درصد پلی اتیلن LLD209 بعنوان کمکی یا نرم کننده با الباقی مواد ترکیب کنیم ؟؟

معمولا 5تا 20 درصد وزنی از LLDPE به پلیمر پایه میتوان اضافه کرد

محدوده ی بین 5تا 10درصد نرم کنندگی ملایم – کمترین تغییر خواص مکانیکی

محدوده ی بین 10تا 20درصد انعطاف قابل توجه – افزایش شکل پذیری و دوام- و امکان کاهش شفافیت

بنابراین در مجموع بالای 20درصد توصیه نمیشود چرا که امکان تغییر خواص مکانیکی – ساختار پلیمر پایه و تغییر رنگ وجود دارد .

یکی از معمول ترین و پر مصرف ترین موارد استفاده از LLD 209 استفاده در تولید نوار آبیاری قطره ایی ( نوار تیپ ) میباشد . در تولید نوار آبیاری که از ترکیب دو گرید پلی اتیلن سنگین و پلی اتیلن سبک خطی LLD209 استفاده میشود میتوان حدود 5تا 15 درصد وزنی مواد جهت انعطاف – دوام و مقاومت در برابر ترک خوردگی- پارگی نوار از پلی اتیلن 209 استفاده کرد البته لازم به ذکر است درصد دقیق با توجه به فرمولاسیون پلیمر پایه – ضخامت نوار و شرایط محیطی (نور خورشید و دما ) مشخص میشود .

دیدگاهتان را بنویسید