فرآیند تزریق دمشی مواد پلاستیک چگونه انجام میشود؟

قالبگیری دمشی (یا بادی)، یک فن آوری پیشرفته قالب گیری است. قالب گیری دمشی، مناسب ترین روش برای ساخت قطعات توخالی، مانند بطری های پلاستیکی محسوب می شود.یعنی جایی که ضخامت دیواره ی ظرف در همه جا یکسان است و شکل خارجی اهمیت زیادی دارد. حدود ۱۰ درصد از قطعات پلاستیکی به این روش تولید می شوند. در این نوع قالبگیری چون فرآیند تولید قطعه بصورت توخالی میباشد خرید مواد پلیاتیلن بادی 0035 و پلیاتیلن bl3 بهترین گزینه جهت انتخاب مواد مورد نیاز هستند.

سه نوع فرآیند قالب گیری دمشی وجود دارد.

- قالب گیری دمشی فشاری ( Extrusion Blow Molding )

- قالب گیری دمشی تزریقی ( Stretch Blow Molding )

- قالب گیری دمشی کششی ( Stretch Blow Molding )

۱- قالبگیری دمشی فشاری

قالب گیری دمشی فشاری، ساده ترین نوع قالب گیری دمشی است. ماده پلاستیکی به شکلی لوله مانند، از روزنه ی اکسترودر، با فشار خارج شده و در محفظه ی یک قالب که دیواره ی آن با آب خنک می شود، قرار می گیرد. وقتی که قالب بسته می شود، هوا از قسمت بالایی یا گردنه ی محفظه به درون لوله ی پلاستیکی تزریق می شود. این مرحله درست مثل باد کردن بادکنک است. وقتی که ماده پلاستیکی داغ، باد کرده و به دیواره قالب می رسد، منجمد می شود . و حالا ظرف پلاستیکی تولید شده، شکل صلب خود را حفظ می کند.در فرآیند قالب گیری دمشی به روش فشاری مواد پلیاتیلن EX3 کاربرد فراوان دارد.

قالب گیری دمشی فشاری برای گستره ی متنوعی از ظرف ها با شکل ها و اندازهها و دهانه های مختلف کاربرد دارد. بعضی از ماشین های اکستروژن، میتوانند در هر ساعت ۳۰۰ تا ۳۵۰ بطری، تولید کنند. ظروف تولید شده با روش دمشی فشاری، می توانند با وزن های متفاوتی تنظیم شوند. به طور کلی این قالب ها بسیار ارزان تر از قالب های دمشی تزریقی هستند و زمان ساخت آنها نیز کوتاه تر است.

از مزایای قالب گیری دمشی فشاری، می توان به نرخ بالای تولید، هزینه ی کم ابزار و تولید وسیع ماشین های آن اشاره کرد. معایب آن هم معمولا شامل نرخ ضایعات بالا، کنترل محدود روی ضخامت دیواره و مشکلات اصلاح و برش پلاستیک های اضافه است. قالب گیری دمشی فشاری، می تواند برای انواع مختلفی از پلاستیکها مثل HDPE،PC, PP و PETG استفاده شود. قالب گیری دمشی فشاری، برای تولیدات کوچک بسیار مناسب است و سرمایه گذاری اولیه نسبتا کمی برای شروع نیاز دارد.

۲- قالبگیری دمشی تزریقی

قالب گیری دمشی تزریقی، قسمتی از آن قالب گیری تزریقی و قسمتی قالب گیری دمشی است. قالب گیری دمشی تزریقی به طور کلی برای ظروف کوچک و البته بدون دسته مناسب است. قالب گیری دمشی تزریقی اغلب برای ظروفی که گردنه های رزوه شده با تولرانس دقیق داشته و گردنه های بزرگ دارند، استفاده می شود : مثل دسته های صلب و شکل های فرم دار. ظروفی که با این روش ساخته میشوند معمولا وزن ثابتی دارند که برای تغییر وزن آن می بایست دسته ی کاملا جدیدی از ساقه ها ساخته شود. عموما ماده ی ظروف دمش تزریقی، در سراسر آن به طور یکنواخت و هموار توزیع می شود و همچنین احتیاجی به برش اضافات ندارد. هوا ی تزریق شده به پلاستیک فشاری در حدود ۷۵ تا ۱۵۰ psi دارد. در این نوع قالبگیری به روش تزریق عمدتا مواد پلیاتیلن 52518 و مواد پلیاتیلن 62N07 دارای کاربرد هستند.

قالبگیری تزریقی را به سه مرحله می توان تقسیم کرد.

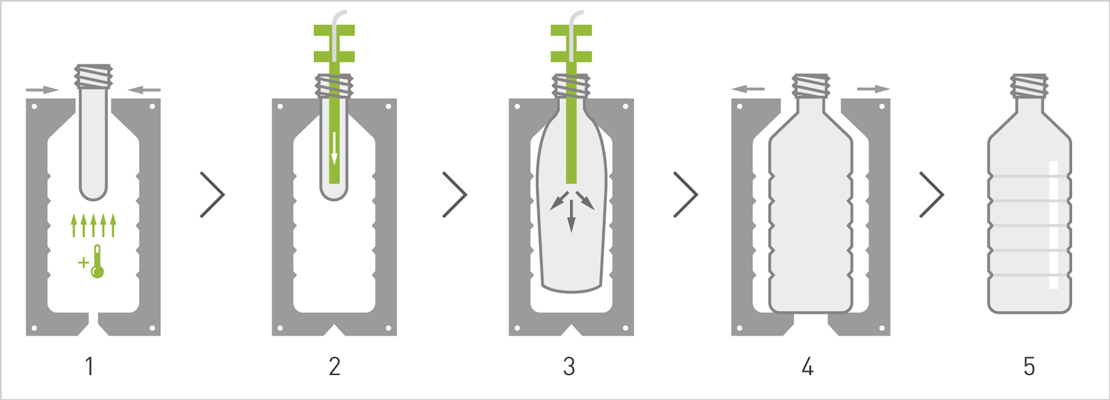

در مرحله ی اول، پلاستیک مذاب از روزنه تزریق، به حفره ی یک قالب فولادی دو تکه، تزریق می شود.قالب یک پریزون (Parison) پیش فرم تولید می کند که شبیه یک لوله آزمایش است که رزوه کاملی در قسمت بالایی آن دارد. سپس پیش فرم( perform ) روی میله ای تو خالی، منتقل می شود تا دومین مرحلهی این قالبگیری تزریقی انجام شود. آنگاه پیش فرم، درون یک قالب دمشی سرد که معمولا جنس آن از آلومینیوم است، قرار می گیرد. در اینجا هوا از میان میله ی تو خالی تزریق می شود تا پیش فرم شکل حفره را به خود بگیرد. پس از آن در حالی که هنوز ظرف، روی میله ی تو خالی است به مکانی دیگر انتقال داده می شود تا در مرحله ی سوم از ماشین بیرون انداخته شود.

۳- قالبگیری دمشی کششی

قالب گیری دمشی کششی، رایج ترین روش تولید بطری های برای آب، آبمیوه، و محصولات متنوع دیگر است . قالب گیری دمشی کششی برای اولین بار در سال های آغازین دهه۱۹۷۰ برای بسته بندی مواد شوینده به کار برده شد. و همزمان با حفظ کاربرد اصلی توسعه یافته و در ساخت بطری نوشابه های گازدار استفاده شد.

یکی از مهم ترین مزایای قالب گیری کششی دمشی توانایی کشش پیش فرم در هر دو جهت مقطعی و محوری است. کشش همزمان ماده از دو جهت، باعث افزایش استحکام کششی، خواص سختی (Barrier Properties)، ضربه قطره ای (Drop Impact)، وضوح (Clarity) و حد بالای بارگذاری در ظرف می شود. با افزایش این خواص، معمولا می توان بین ۱۰ تا ۱۵ درصد از وزن کلی قطعه تولید شده با این روش نسبت به روش های مشابه کاست.

قالب گیری دمشی کششی، به دو دسته متفاوت تقسیم می شود: یک مرحله ای و دو مرحله ای. در این مرحله خرید مواد پلیاتیلن 3840 میتواند کارگشا باشد.

در یک مرحله ای، از اکسترودر برای تزریق پریزون به داخل یک قالب پیش فرم استفاده می شود. در آنجا پلاستیک به سرعت خنک شده و پیش فرم شکل داده میشود. بعد از آن، پیش فرم دوباره گرم شده و در قالب بطری قرار داده می شود. سپس پریزون نرم شده تا حدود دو برابر طول اولیه کشیده می شود. در مرحله ی بعد، درون پریزون کش آمده، دمیده می شود تا به اندازه و فرم قالب بطری، منبسط شود. این روش در جایی که نرخ تولید خیلی بالا نباشد، بسیار مناسب است. مثلا در کاربردهای خاص و قوطی های دهان گشاد.

قالبگیری دمشی کششی دو مرحله ای، مشابه یک مرحله ای است. به جز اینکه در این روش، پیش فرم ها از قبل آماده شده اند. فرآیند یک مرحله ای معمولا تنها از یک ماشین استفاده می کند، در حالی که فرآیند دو مرحله ای پیش فرمهایی را استفاده می کند که از قبل ساخته و سرد شده اند. این ویژگی، اختیار را به شرکت سازنده می دهد که پیش فرم های مورد نیازشان را از بیرون خریداری کرده یا خود تولید کنند.

دیدگاهتان را بنویسید