شکنندگی قطعه پلاستیکی را چگونه برطرف کنیم؟

شکنندگی عبارت است از عدم تحمل نیرویی که جسم بر اساس محاسبات میبایست تحمل کند. به طور کلی مواد از نظر تعریف شکستن به دو دسته تقسیم می شوند. مواد شکل پذیر یا Ductile و مواد شککنده یا Brittleness. مواد شکل پذیر توانایی بالاتری در تحمل وزن را خواهند داشت. به این منظور که آنها میتوانند در صورت رسیدن به نقطه تسلیم خود، کرنش های بیشتری را تحمل کنند. اما مواد شکننده این قابلیت را ندارند. این مواد پساز رسیدن به نقطهی تسلیم. از حالت خود خارج و خرد یا از بخشی شکسته خواهند شد. در بعضی از موارد، مواد های شکننده به هیچ عنوان کوچک ترین کرنش را نمیپذیرند. با کوچک ترین فشاری شکست در این موارد اتفاق می افتد. اگر قطعه ما تزریقی باشد از مواد پلیاتیلن 52518 و یا پلیاتیلن 62N07 میتوانیم استفاده کنیم. (فروش مواد پلیاتیلن 52518) این دوحالتی که در مواد وجود دارد و به آن اشاره کردیم. خواص ذاتی و کلی مواد هستند. در ادامه به بحث شکنندگی به صورت تخصصی می پردازیم.

شکنندگی (Brittleness)

همانطور که اشاره شد شکنندگی عبارت است از. عدم تحمل نیرویی که جسم بر اساس محاسبات می بایست تحمل کند. شکنندگی در مواد بستگی به نوع ماده دارد. در بحث تزریق پلاستیک یکی از عیوب تزریق پلاستیک شکنندگی ماده است. این مورد در قالب سازی پلاستیک عوامل مختلفی را دارد. از علت های مهم شکنندگی در تزریق پلاستیک می توان به موارد زیر اشاره کرد:

- عدم خشک کردن مناسب مواد

- طراحی نامناسب قالب

- مواد اولیه نامناسب (مواد اولیه بازیافتی)

- عدم تناسب فرایند تزریق

در برخی از موارد میتوان از پلیاتیلن 209 بعنوان نرم کننده استفاده کرد.

عدم خشک کردن مناسب مواد

در مواد اولیه عدم خشک کردن مواد در صورت توجه به این مورد. ممکن است که اتفاق بیافتد. در صورتی که مواد پلیمری به صورت مناسب و مطابق با جداول استاندارد رطوبتگیری و خشک نشوند. حین تزریق حباب های گاز و رطوبت ایجاد خواهد شد. ایجاد این حباب ها در ادامه ی کار قطعا باعث ضعیف شدن ناحیه ی مدنظر ما خواهد شد. با کوچکترین فشار در تزریق قطعا شکست را به همراه خواهد داشت.

طراحی نامناسب قالب

مورد بعدی که می توانیم در مورد آن بسیار صحبت کنیم. طراحی نامناسب قالب است. طراحی نامناسب قالب در قالب سازی پلاستیک میتواند از طرق مختلف باعث بروز شکنندگی در قطعه گردد. برای مثال موارد زیر را با هم بررسی می کنیم.

1- وجود لبههای تیز باعث ایجاد تنش بین قطعه و قالب درحین جداشدن قطعه از قالب میگردد. در طراحی قالب باید به این مورد بسیار توجه کنیم. کسی که قالب را می سازد باید برای بهرهوری کار و ایجاد کیفیت بهرین نوع طراحی را در قالب به کار ببرد. این مورد ساده هم در کیفیت خود قالب تاثیر گذار است هم در موادی که مورد استفاده قرار میگیرد.

2- عدم در نظر گرفتن نقاط حبس هوا. هوا به صورت ذاتی در کار تزریق وجود دارد. کسی که در حال طراحی قالب سازی پلاستیک است باید این موارد را در نظر بگیرید.

یک) عدم هواگیری مناسب باعث خواهد شد که نقاط حبس هوا مانند باعث شکنندگی خواهد شد.

دو) نقاط حبس هوا شامل حبابهای ناشی از گاز و رطوبت است . این مورد در کیفیت طراحی قالب مناسب نقش مهمی را ایفا می کنند.

مواد اولیه نامناسب

این شکنندگی که یکی از عیوب تزریق پلاستیک به حساب می آید. عمدتا به خاطر مواد نامناسب است. همین امر موجب تغییر فیزیک مواد و خرابی مواد خواهد شد.

با توجه به اینکه ما درنظر داریم ، پلاستیک زباله نیست و باید به طبیعت بازگردد. در بحث تزریق پلاستیک هم این قضیه یک رکن اصلی در این حرفه به حساب می آید.

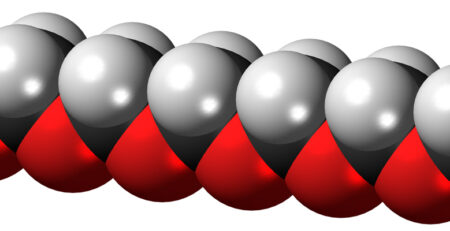

درتزریق پلاستیک از طریق مواد بازیافتی از انواع مواد استفاده می گردد. خود ماده های بازیافتی از کیفیت های مختلفی برخوردار است. اگر در تزریق پلاستیک از مواد اولیه بازیافتی استفاده شود. به دلیل افت خواص پلاستیکی در اثر یک بار ذوب و مجددا آسیاب شدن. افزایش شکنندگی قطعه ی تزریق پلاستیک امری اجتناب ناپذیر است. در واقع مواد بازیافتی بی کیفیتی که بارها مورد استفاده قرار گرفته اند در معرض این خطر هستنند.

این مواد برای کارهایی که باید قابلیت ارتجاعی در محصولات را داشته باشیم اصلا مناسب نیستند. شکست در این مواد حتمی است. مواد اولیه مناسب از اهمیت بالایی برخوردار است. این مساله زمانی پررنگتر می شود. که خلوص مواد بازیافتی نسبت به مواد اولیه کاهش یابد. این کاهش خلوص باعث عدم یکنواختی در دمای ذوب میگردد. زمانی که قسمتی از مواد پلاستیکی هنوز به نقطه ی ذوب کامل نرسیدهاند. قسمتی از مواد نزدیک به دمای سوختن شده و تولید دود و گاز می کنند. در هر دو حالت. (ذوب نشدن کامل مواد و سوختن و تولید گاز.) باعث افزایش شکنندگی محصول خواهند شد.

از طرف دیگر افزایش ناخالصی در مواد بازیافتی میتواند باعث ایجاد فواصل بین ذرات مواد پلاستیکی شود. مانع جوش خوردن صحیح این ذرات بشوند. باعث تقویت شکنندگی قطعه ی تزریق پلاستیک شود.

قطعا استفاده از این مواد بازیافتی کیفیت کارها را به شدت کاهش میدهد. نه تنها از نظر شکنندگی بسیار ضعیف هستند. بلکه از نظر ظاهری هم نوع مناسبی در خروجی کار ارائه نخواهد شد. استفاده از مواد بازیافتی را صرفا برای کارهایی باید مدنظر قرار داد. شکنندگی و ظاهر کار بسیار بی اهمیت است.

عدم تناسب فرآیند تزریق

برای داشتن یک تزریق مناسب باید علاوه بر عوامل بالا به فرایند تزریق هم توجه ویژه ای داشت . فرایند تزریق به معنی کلیه کارهایی که در عملیات تزریق انجام میشود ، میگویند. در صورتی که فرآیند تزریق متناسب با شکل قطعه و مواد اولیه نباشد باعث افزایش شکنندگی قطعه خواهد شد. مواد پلاستیکی بیش از اندازه گرم شوند در این صورت این مواد با گرم شدن بیش از حد مانند حالت سوختگی تولید دودوگاز میکنند. همین تولید گاز و دود باعث ایجاد حفره در ماده می شود. همانطور که در بالا اشاره شد. وجود حفره درکار باعث ضعیف شدن قابلیت کشش در آن ناحیه خواهد شد. ریسکشکنندگی در آن ناحیه به خودیخود بالا میرود. (گرم شدن بیش از حد مواد = تولید دود و گاز و ایجاد حفره و خلل و فرج باعث شکنندگی می گردد).

مواد پلاستیکی به اندازه ی کافی گرم نشده باشند.

برعکس مورد بالا اگر مواد به خوبی گرم نشوند. مشکلات متعددی ایجاد خواهد شد. یکی از این موارد عدم جوش مناسب مولکول های ماده ی مدنظر است. درصورتی که مواد به خوبی گرم نشود. مولکول ها هم به صورت کامل با هم برخورد نخواهند داشت. جوش آن ماده به صورت ناقص صورت می پذیرد. عدم جوش مناسب مولکول ها باعث بالاتر رفتن ریسک شکنندگی می شود. (عدم گرم شدن کافی = مولکول های ماده خوب به هم جوش نمی خورد و باعث شکنندگی می گردد).

سرد بودن دمای قالب. یکی دیگر از عوامل که باعث شکنندگی ماده می شود. سرد بودن دمای قالب سازی پلاستیک است. در صورتی که دمای قالب بیش از اندازه سرد باشد. از چند جهت می تواند باعث افزایش شکنندگی گردد. (3-1). مواد درون راه گاه ها به سرعت سرد می شوند. اجازه ی انتقال فشار و تراکم مناسب در قسمت های پسین را نخواهد داد. همین یک عامل بالاتر رفتن ریسک شکنندگی است. (3-2). مواد درون راه گاه به سرعت سرد می شوند . ماده نمیتوانند به صورت مناسب تشکیل بلور های درشت بدهند . این امر از سختی و سایر خواص مکانیکی قطعه ی تزریق پلاستیک می کاهد. (3-3) . دمای مواد به سرعت کاهش یافته. مانع جوش خوردن مناسب مولکول ها می گردد. که در مورد بالا به صورت کامل علت بالاتر رفتن شکنندگی در این حالت توضیح داده شد.

عمده ترین عوامل موجود در شکنندگی ماده را گفتیم . حالا شما با دلایل شکنندگی قطعه ی پلاستیکی که یکی از عمده عیوب تزریق پلاستیک به حساب می آید آشنا شدید. اگر در هنگام کار با قطعه ای مواجه شویم که شکننده باشد.

چه کاری باید انجام دهیم؟

با اصطلاح شکنندگی به صورت کامل آشنا شدیم. این رامیدانیم که شکنندگی به معنی است که قطعه تزریق پلاستیک به آسانی خرد و یا از بخشی شکسته می شود. اما راه های پیشگیری از این شکنندگی ماده چیست ؟ چگونه می توانیم تا حدقابل توجهی از شکنندگی یک ماده جلوگیری کنیم؟

راههای پیشگیری

1- دستگاه تزریق پلاستیک مناسب با شاخص CMK بالای 1.5 در هرصنعتی وجود یک دستگاه مناسب در وهله ی اول مهمترین عامل است. در تزریق هم استفاده از این دستگاه مناسب با شاخص مطلوب 1.5 به بالا تاحد قابل توجهی از ایجاد شکنندگی در ماده جلوگیری میکند.

- دستگاهی بدون بایاس

- تمایل و ارتباط خطی و با ثبات بالا در زمینه ی حفظ فشار

- سرعت تزریق ، دمای المنت ها ، فشار و سرعت بارگیری

- و …

2- گازگیر با کیفیت (جلوگیری از حباب های اضافی)

- گازگیر بدون بایاس

- با ثبات در زمینه ی حفظ دمای گازگیری

3- قالب با کیفیت و آنالیز شده. با طراحی مناسب سیستم راه گاهی و برخوردار از شیارهای خروج گاز و همچنین برخورداری از استاندارد های فیلت لبهها

4- پیاده سازی سیستم استاندارد کیفیت که پیش نیاز آن بازرسی تمامی اقلام ورودی. شرایط تولید و محصولات خروجی می باشد.

5- استفاده از مواد اولیه با کیفیت و دمای ذوب یکنواخت

دیدگاهتان را بنویسید