فرآیند تولید سرنگ و مصرف مواد اولیه پلاستیکی در صنعت پزشکی

فرايند توليد سرنگ

به طور كلی فرآيند توليد سرنگ شامل مراحل زير میباشد:

- مرحله تزريق و ساخت قطعات سيلندر و پيستون

- سوار كردن قطعات

- استرليزاسيون

- كنترل كيفيت

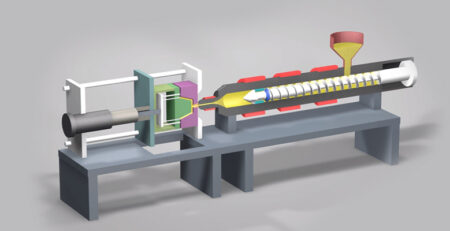

اصولاً ساخت قطعات پلاستيكی از ترموپلاستيکها به خصوص ساخت قطعاتی كه شكل سادهای ندارند تنهـا از طريق قالبگيری تزريقی امكانپذير است، لذا تنها روش موجود برای ساخت سـرنگهـای پلاسـتيکی روش قالبگيری تزريقی است. فرآيند توليد سرنگهای يكبار مصرف در عين سادگی اصول آن، به خاطر اهميت آن از نظـر بهداشـتی بـسيار حساس است.

قالبگيری

مواد اوليه اصلی يعنی پلیاتيلن و پلیپروپيلن توسـط خـوراکدهنـده پنومـاتيكی از مخزنی كـه توسـط كارگران پر میشود به درون قيف خوراک دستگاههای تزريق ريخته میشوند. پيستونها و سيلندرها توسط ماشينهای تزريق ساخته میشوند. برای لغزش بهتـر پيـستون درون سـيلندر بايستی اين دو قسمت از دو ماده نا هم جنس ساخته شوند. بنابراين پيستون سرنگ از پلیاتيلن چگـالی بـالا و بدنه آن از پلیپروپلين كه نسبتاً شفاف است ساخته ميشود. قالبهای مربوط به اين قطعات همگی دارای ١٢ محفظه شكلدهی مـیباشـند. چهاردسـتگاه تزريـق، عمـل ساخت قطعات هر يک از سرنگهای ٢و ٥ ميلیليتری را بر عهده دارند.

بعد از قالبگيری و ساخته شدن قطعات به صورت دستی، راهگاهها و پليسههای باقيمانده روی قطعات جـدا گشته و به درون ظروف مخصوصی ريخته میشود. میتوان در كنار هر يک از ماشينهای تزريـق يـک تـسمه نقاله كوچك قرار داد تا ضايعات را به قسمت آسياب منتقل نمايد. با كنترل مداوم دستگاهها میتـوان مقـدار ضايعات را به حداقل رسانيد.

براي اطمينان از پايداری ابعاد سرنگها و رسيدن به يک شكل پايدار بايد اين قطعات به مدت يک الی دو روز در شرايط كنترل شده دما و رطوبت درون يک محفظه مناسب پلاستيكی قرار گيرد. در طی اين مدت قطعات ابعاد نهايی خود را به دست آورده و در نتيجه احتمال معيوب شدن آنها در قـسمت مونتاژ به حداقل خواهد رسيد.

در مرحله برچسبزنی يا به عبارتی چاپ، درجهبندی و نام كارخانه و نوع سـرنگ بـر روی بدنـه سـرنگهـا چاپ میگردد. اين ماشين به صورت نيمه خودكار عمل مینمايد. بدنه سرنگها میبايستی توسط دست در محل مخصوص خود قرار گرفته و به داخل ماشين هـدايت شـوند، ماشين به صورت خودكار عمل چاپ و تخليه آنها را انجام میدهد.

سوار كردن قطعات

برای سوار كردن پيستون روی بدنه اصلي، از دستگاه مونتاژ اتوماتيک استفاده مـیگـردد. در ايـن قـسمت قطعات ساخته شده به درون ظروفي مخصوص شروع به ارتعاش ميكنند. به نحوی كـه قطعـات بـه آرامـی از شيارهای اطراف ظروف بالا آمده و يک به يک به درون مجرايی كه به قسمت ابزار مونتاژ منتهی میشـود وارد ميگردند.

بعد از مرحله مونتاژ، سرنگها به وسيله يک تسمه نقاله كم عرض اما طويل به قسمت بستهبندی در لفافـه پلاستيكی هدايت ميشوند. در اين قسمت فيلم پلاستيكی كه به داخل دستگاه وارد مـيشـود توسـط مكـش هوا و فشار يک سنبه به صورت حبابی در خواهد آمد كه قسمت مقعر آن رو به بالا ميباشد. سرنگ به ترتيـب درون اين حبابها قرار ميگيرد و در مرحله بعـدی روی آنهـا توسـط يـک كاغـذ طبی مخـصوص پوشـانده ميشود. عمل اتصال كاغذ به لفافه پلاستيكی به وسيله فشار و حرارت انجام ميشود.

سرنگهای بستهبندی شده در لفافههای پلاستيكی در جعبههای كاغذیی ١٠٠ عددی قرار گرفته و در يـک اتاقک مخصوص جمعآوری ميشوند. در اين اتاقک هوا بـا رطوبـت و دمـای كنتـرل شـدهای جريـان دارد. در نتيجه دما و رطوبت مناسب، باكتريها و قارچهای احتمالی موجود در محفظه بستهبندی سرنگها، از پوشش محافظ خود خارج شده و شروع به تكثير مینمايند. اين موضوع سبب ميشود كه گاز اكسيد اتيلن در مرحلـه استرليزاسيون اثر سريعتری بر روی آنها داشته باشد.

مرحله بعدی فرآيند استرليزاسيون است. به طور كلی روشهاي مختلفی برای استريليزاسيون وجود دارد. كه در ادامه ارائه شده است:

روشهای استريل كردن سرنگ

استرليزاسيون بطور كلی عبارت از نابود ساختن تمام ارگانيسمهای زندهای میباشد كـه مـيتواننـد موجـب بروز بيماريها و يا عفونتهای سطحی و يا عمقی شوند.

قابليت استرليزه شدن يک نياز اصلی برای تمام پلاستيكهـايی اسـت كـه بـرای خـدمات درمـانی و اعمـال جراحی مورد مصرف قرار ميگيرند. علاوه بر نوع پليمر، عوامل ديگری مانند ساختمان شيميايی مواد افزودنی شكل قطعه و روش فرآيند آن، ميتواند در انتخاب روش مناسب استرليزاسيون يك قطعـه، بـسيار بـا اهميـت باشند.

در ميان روشهای مختلف استرليزاسيون حرارتي، روش استريل كردن با هوای گرم و خشک به ندرت بـرای پلاستيکها (پلیپروپیلن Z30S) كاربرد دارد. اما استفاده از اتوكلاو برای استريل كردن برخی از قطعـات پلاسـتيكی، بـا موفقيـت مواجه شده است. استرليزاسيون به كمک تشعشعات هستهای، به لحاظ تأثيری كه در دگرگونی پلاستيکها و تغيير رنگ آنها دارد، محدود به انواع خاصی از اين مواد بوده و اكثراً بـرای اسـتريل كـردن قطعـات و وسـايل يکبار مصرف بهكار ميرود.

مواد شيميايی (در فاز گازی) نظير اكسيد اتيلن تقريباً برای اسـتريل كـردن تمـام پلاسـتيکهـا كـه دارای كاربردهای پزشكی هستند، بدون تأثير منفی بر ساختمان آنها، مورد استفاده قرار میگيرد.

استرليزاسيون را با تخريب سلولهای زنده (تعداد سلولهای زنده در ازاي يک واحد حجمی) رابطه مـستقيم دارد.

در حالت ايده آل ميتوان گفت كه يک رابطه خطی بين زمان استرليزاسيون و لگـاريتم تعـداد ارگـانيزمهـای زنده، وجود دارد. بنابراين هرگز يك وسيله بطور كامل استريل نخواهد شد. بنابراين بررسـی و تخمـين امكـان زنده ماندن بخشی از ارگانيزمهاي بيماریزا بسيار مهم ميباشد و در هـر روش، ايـن امكـان بايـد در حـداقل ممكن باشد.

فاكتور غير فعال كردن ارگانيسمها، يكي ديگر از مفاهيم تأثيرپذيری يك روش استرليزاسيون اسـت كـه بـه معنی كاهش ميزان تجمع ميكروبی از طريق روشهای مزبور در يك وسيله مـورد مـصرف در مـوارد پزشـكي ميباشد.

روشهای ممكن استريليزاسيون به صورت زير طبقهبندی ميشوند:

- هوای خشك

- اتوكلاو يا بخار در درجه حرارت زياد

- آب جوش، همراه با بخار در درجه حرارت كم (پاستوريزه كردن)

- تشعشع اشعه گامای ذرات بتا و يا اشعه ماوراء بنفش

- عوامل گازی شكل شيميايی

در انتخاب هر يك از روشهای فوق، نوع جنس پليمر بكار برده شده، شـكل قطعـه و روش توليـد آن و نيـز تعداد دفعات استرليزاسيون نقش بسيار مهمی دارد.

در اين قسمت به اختصار به شرح هر يك از اين روش ها پرداخته خواهد شد.

روش حرارت خشک

شرايط مختلفی كه برای استفاده از هوای خشک و داغ به منظور استرليزاسيون وسائل پلاسـتيكی بكـار بـرده ميشوند، معمولاً از لحاظ زمان و درجه حرارت عبارتند از:

- ٤٥ دقيقه در دماي ١٦٠ درجه سانتيگراد

- ١٨ دقيقه در دماي ١٧٠ درجه سانتيگراد

- ٧/٥ دقيقه در دماي ١٨٠ درجه سانتيگراد

- ١/٥ دقيقه در دماي ١٩٠ درجه سانتيگراد

مقادير فوق، ممكن است براساس اسـتانداردهای مختلـف تغييـر نماينـد مـثلاً در اسـتانداردهايی دارويـی و بهداشتی انگلستان، به منظور اطمينان از استرليزاسيون وسائل، آنها را در ١٦٠ درجه سانتيگراد به مـدت يـك ساعت در معرض هوای خشک قرار ميدهند.

در اين روش دقت لازم در جهت رسيدن حرارت به كليه نقاط يك قطعه پلاستيكي بايد انجام شود. به دليـل درجه حرارت زياد اين روش، مواد پلاستيكی اندكي را ميتوان پيـدا كـرد كـه بتواننـد شـرايط حرارتـی آن را بدون آسيب پذيری تحمل نمايند و حتی موادي كـه نقطـه نـرم شـدن آنهـا نيـز بـالاتر از محـدوده عمليـات استرليزاسيون ميباشد، ممكن است به علت وجود اكسيژن دچار دگرگونی شود.

به رغم وجود تعدادی از پليمرها كه دارای خواص حرارتی خوب هستند و ميتواننـد از ايـن طريـق اسـترليزه گردند. بطور كلی ميتوان گفت كـه روش استرليزاسـيون بـا هـوای گـرم و خـشک، بـه روش مناسـبی بـرای استرليزاسيون قطعات پلاستيكی در حال انجام است.

از طرفی با توجه به اينكه با كاهش دمای استرليزاسيون، زمان عمل افزايش مييابد، عمليات مزبـور از لحـاظ اقتصادی بسيار پرهزينه خواهد بود.

اتوكلاو

يكي از روشهای استريل كردن پلاستيكها، استفاده از بخار اشباع شده در اتوكلاوی كه دارای دمای بـالاتر از ١٠٠ درجه سانتيگراد است، ميباشد. دوره زمانی لازم برای استرليزاسيون كامل، با درجه حرارت بكار رفتـه در سيستم، رابطه معكوس دارد و همواره اين تمايل وجـود داشـته كـه در اسـتفاده از ايـن روش، زمـانهـای كوتاهتر، همراه با درجه حرارتهای بالاتر بكار گرفته شود. شرايط مختلف سه گانه زيـر، جهـت استرليزاسـيون قطعات پلاستيكی توصيه شده است.

- ٣ دقيقه در ١٣٤ درجه سانتيگراد

- ١٠ دقيقه در ١٢٦ درجه سانتيگراد

- ١٥ دقيقه در ١٢١ درجه سانتيگراد

يكی از مشكلاتی كه با روش اتوكلاو همراه است، لزوم خارج سـاختن هـوا از سيـستم مـيباشـد. زيـرا هـوا ميتواند در ميزان نفوذ و تراكم بخار دخالت كرده و آن را تا حدودی بیاثر نمايد. در وسائل ساده، هوا معمـولاً از طريق جابجايی به سوی پائين از سيستم خارج ميگردد ولـي روش اسـتفاده از خـلأ قبـل از تزريـق بخـار رايجتر است.

در اين روش آن گروه از موادی كه نقطه نرمی پائينتری از درجه حرارت اتوكلاو دارند، نميتواننـد اسـتريل شوند، مگر اينكه با اعمال روشهای ديگر، در مقابل تغيير شكل و آسيبپذيری محافظت گردند.

استرليزاسيون قطعات پلاستيكی از طريق اتوكلاو نياز به بررسی و دقت عمـل زيـادتری دارنـد، زيـرا نبايـد تصور شود كه حتي موادي با داشتن نقطه نرمی بالاتر از ١٣٤ درجه سانتيگراد، هم الزاماً مـيتواننـد بـا ايـن روش استريل گردند. به عبارت ديگر، اطلاع از نقطه نرم شدن پلاستيكهـایی كـه نقطـه نرمی آنهـا بـالاتر از ١٣٤ درجه سانتيگراد است، برای قطعی بودن استريل آنها از طريق اتوكلاو كافی نيست.

اگر قطعاتی در اتوكلاو استرليزه شود و حتی كوچكترين دگرگونی در آن پديـدار نگـردد ولی قـدری تغييـر شكل دهد، روش مزبور برای آن قطعه فاقد ارزش است.

یكی ديگر از مشكلاتی كه با روش اتـوكلاو همـراه اسـت استرليزاسـيون قطعـاتی مـيباشـد كـه در داخـل كيسههای پلاستيكی و يا محفظههايی با جداره نازك .

ساير روشها

در روشهای اشعه گاما و نيز روش استفاده از گازهای شيميايي با عبـور سـرنگ از دورن محفظـه بـا تـابش اشعه گاما و يا قرار گرفتن در معرض عوامل شيميايی ميكروارگانيسم ها و باكتريهای موجود از بين میرونـد و عمل استرليزاسيون انجام میگيرد.

كنترل كيفيت

بعد از مرحله استرليزاسيون بستهها وارد واحد كنترل كيفيت ميشوند و آزمونهای بـاكتریلـوژی بـر روی آنها انجام ميگيرد و در نهايت پس از حصول اطمينان از كيفيـت آنهـا بـستهبنـدی شـده و بـه بـازار عرضـه ميگردند.

بررسی نقاط ضعف و قوت تكنولوژیهای مرسوم

همانطوركه ذكر شد، تنها روش مرسوم برای توليد سرنگ، روش قالبگيری تزريقی است. براي توليد قطعات پلاستيكی (پلیاتیلن ۰۲۰) ميتوان از روش قالبگيری فشاري نيز استفاده نمود. ولی روش قالبگيری فشاری به علـت كنـدی و ساخت قطعات با دقت پائين و ظرفيت بسيار پائين توليد به هيچ عنوان مطرح نبوده و لذا فرآيند ساخت تنهـا به قالبگيری تزريقی كه دارای سرعت و دقت بالايی است متكی ميباشد.

اما در قسمت استرليزاسيون روشهای مختلفی وجود دارد كه در اين ميان دو روش گاز اكسيد اتـيلن و روش اشعه راديو اكتيو (گاما) متداولتر است. روش اشعه به علت سرمايه گذاری بسيار بالا و احتياج بـه نيـروی كـار مجرب و دوره ديده كه در حال حاضر در ايران محدود ميباشد و نيز تكنولوژی وابسته به خارج در مقايسه بـا روش گاز اكسيد اتيلن داراي معايبی است.

اما روش استرليزاسيون به روش گاز اكسيد اتيلن به علت تكنولوژی شناخته شـده آن و نيـز سـرمايهگـذاری اوليه اندك و همچنين در دسترس بودن نيروی كار مجرب فراوان در مقايسه با روش استرليزاسيون بـه روش اشعه گاما ارجحيت دارد.

مواد اوليه مورد نياز برای تولید سرنگ

مواد اوليه ساخت سرنگها پلیاتيلن سنگين و پلیپـروپيلن مـيباشـند. ايـن دو مـاده بـه دليـل سـاختار شيميايی خود تمايلی به واكنش با داروها و ساير مايعات ندارند. لذا ميتوانند در زمينه ساخت سرنگها مـورد استفاده قرار گيرند.

اما نكتهای كه در اين ميان حائز اهميت است، اين است كه پلیاتيلن و پروپيلن كـه در سـاخت سـرنگهـا مورد استفاده قرار ميگيرد ميبايست فاقد هرگونه افزودنی و ناخالصی باشد كه اين گريد، تحت عنـوان گريـد پزشكی شناخته ميشود كه از توليدات پتروشيمیهای داخل كشور (عمـدتا پتروشـيمي اراك) قابـل تـامين است. همچنين اكسيد اتيلن جهت استريليزه كردن در واحد توليد سرنگ مورد نياز است كه از منابع داخلی قابل تأمين ميباشد.

پيشنهاد منطقه مناسب برای اجرای طرح تولید سرنگ

فرآيند اصلي توليد سرنگ فرآيند قالبگيری است و شامل يك خط توليد و بخشهای بستهبندی و كنتـرل كيفيت ميباشد كه آلودگي زيست محيطي خاصي ايجاد نميكند. لذا از ايـن نظـر محـدوديت خاصـي نـدارد.

همچنين ماده اوليه توليد سرنگ PP , HDPE است كه هم اكنون در پتروشيمیهای داخل توليد میگـردد. علاوه بر آن به دليل حجم نسبتاً پائين مصرف اين مواد در واحدهای توليد سرنگ، حمل مـاده اوليـه تـا درب كارخانه با مشكل خاصی روبرو نميشود.

در اين ميان استانهای غربی كشور كه در مسير خط لوله اتيلن غرب قرار گرفتهانـد مـيتواننـد بـه عنـوان اولويت اول پيشنهاد گردند. زيرا طبق برنامه توسعه شركت پتروشيمی طرحهايی در اين مناطق جهـت توليـد انواع پلیاتيلن در كشور وجود دارد كه طبق برنامه زمانبندی ارائه شده تا چنـد سـال آتـی بـه بهـرهبـرداری خواهند رسيد و ميتوانند ماده اوليه واحد را تأمين كنند.

در اين بين نيز استانهای محروم غرب كشور نظيـر اسـتان ايـلام، كرمانـشاه كـه از سـاير مزايـا از جملـه معافيتهای مالياتی برخوردارند، ميتوانند به عنوان محل احداث واحد انتخاب شوند.

تجزيه و تحليل و ارائه جمعبندی

سرنگ به عنوان كالای مصرفی جهت تزريق مواد دارويی و انواع واكـسنهـا در علـوم پزشـكی بـه صـورت گسترده كاربرد دارد. با توجه به اهميت رعايت بهداشت و نيز پيشگيری از بيماریها در جوامع امروز، سرنگ از كالاهـای ضـروری به شمار می آيد. همچنين با شيوع بيماريهای مهلك از جمله ايدز و هپاتيت و انتقـال آنهـا از طريـق خـون و فراوردههای خونی، لزوم وجود اين كالا به ميزان كافی و با قيمت مناسب بيش از پيش احساس میشود.

دیدگاهتان را بنویسید